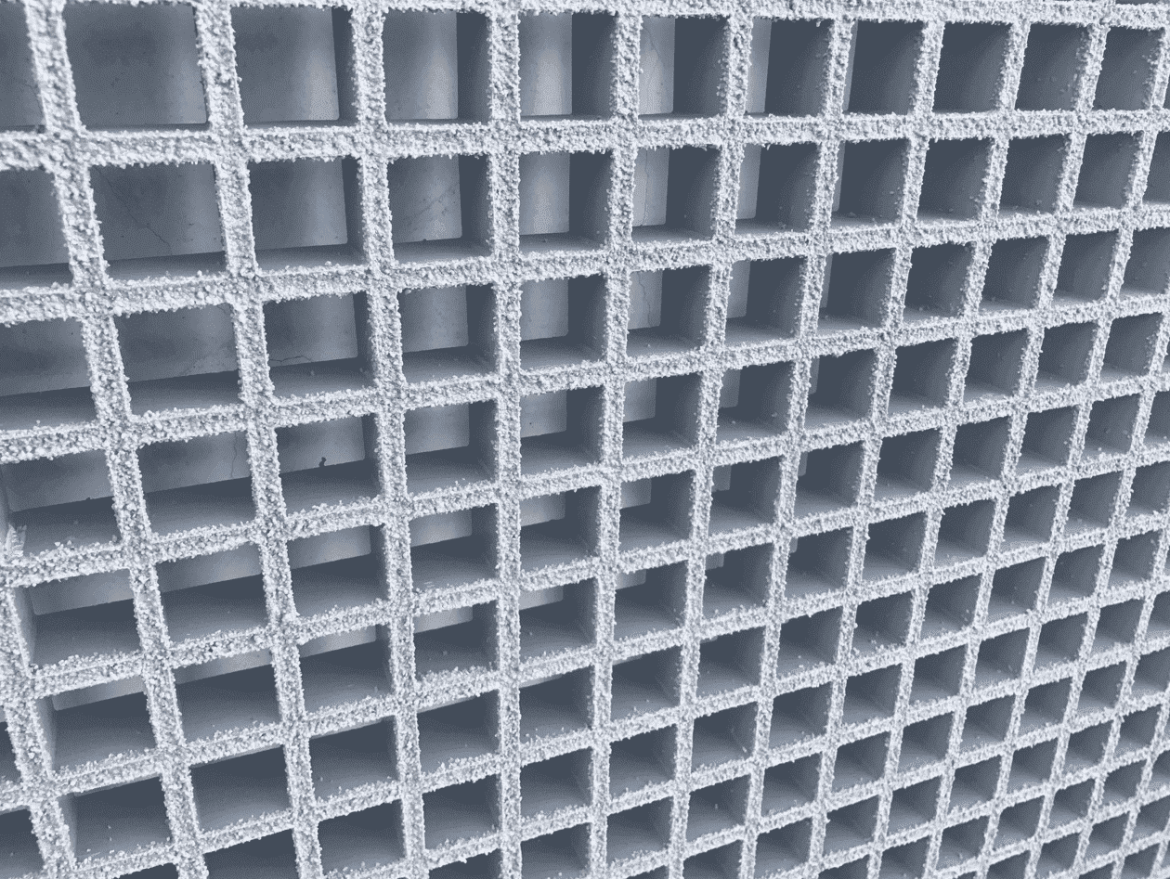

Les caillebotis en PRV représentent une solution de revêtement de sol avancée et efficace pour les environnements industriels et corrosifs. Ces structures composites, telles que les caillebotis composites AERON, sont conçues pour offrir une résistance exceptionnelle à la charge et à la corrosion, tout en étant légères et durables. En intégrant des matériaux de haute qualité, y compris des inhibiteurs d'UV et des additifs spécifiques, les caillebotis en PRV de GCER sont renforcés de fibres de verre pour garantir une performance optimale dans diverses applications industrielles.

Les caillebotis en PRV sont beaucoup plus légers que leurs homologues en métal, facilitant ainsi leur manipulation et installation.

Les propriétés anticorrosives des résines utilisées garantissent une longue durée de vie, même dans des environnements hautement corrosifs.

En tant qu'isolants électriques, les caillebotis en PRV offrent une sécurité accrue dans les applications où l'électricité est présente.

Leur surface antidérapante assure une sécurité optimale, réduisant les risques de glissades et de chutes.

La surface plane et uniforme des caillebotis en PRV permet un passage sans encombre, idéal pour les environnements nécessitant une circulation fluide.

La durabilité et la résistance des matériaux utilisés minimisent les besoins d'entretien, réduisant ainsi les coûts à long terme.

Les caillebotis en PRV sont disponibles dans une variété de dimensions, formes, couleurs et types de résines pour s'adapter à diverses applications.

| CAILLEBOTIS en PRV | DIMENSIONS STANDARDES PANNEAUX |

| ISO38 épaisseur 38 et maille 31 x 31 mm | 1220m x 3660 mm |

| ISO30 épaisseur 30 et maille 31 x 31 mm | 1000 x 4000 mm |

| ISO38 épaisseur 38 et maille 13 x 13 mm | 1000 x 4000 mm |

| ISO40 épaisseur 40 et maille 76 x 76 mm | 1000 x 4000 mm |

Des dimensions personnalisées peuvent être fabriquées pour répondre aux besoins spécifiques des clients.

Les caillebotis en PRV sont généralement de forme rectangulaire, mais peuvent également être conçus en formes carrées, circulaires, triangulaires, selon les spécifications du client.

Nos panneaux standards sont de couleur grise. Toutefois, d'autres couleurs sont disponibles pour répondre aux exigences esthétiques et fonctionnelles des clients.

Les caillebotis peuvent être fabriqués à partir de différents types de résines, selon l'agressivité chimique de l'environnement. Les résines polyester ou vinylester sont couramment utilisées pour assurer une résistance optimale.

Les caillebotis en PRV sont fabriqués en un seul bloc, ce qui leur confère une grande résistance à la charge, comme le montre le tableau suivant :

| Portée en (mm) | Charge ponctuelle (kg) | Facteur de sécurité | Charge repartie (kg/m²) | Facteur de sécurité |

| 300 | 3.580 | 2 x F | 18.600 | 3 x q |

| 450 | 1.550 | 3 x F | 5.500 | 4 x q |

| 600 | 870 | 4 x F | 2.340 | 5 x q |

| 750 | 560 | 5 x F | 1.190 | 7 x q |

| 900 | 387 | 6 x F | 690 | 8 x q |

| 1000 | 314 | 7 x F | 503 | 9 x q |

| 1200 | 218 | 8 x F | 290 | 10 x q |

Les caillebotis en PRV sont polyvalents et peuvent être utilisés dans divers secteurs industriels et environnementaux. Voici quelques exemples d'applications :

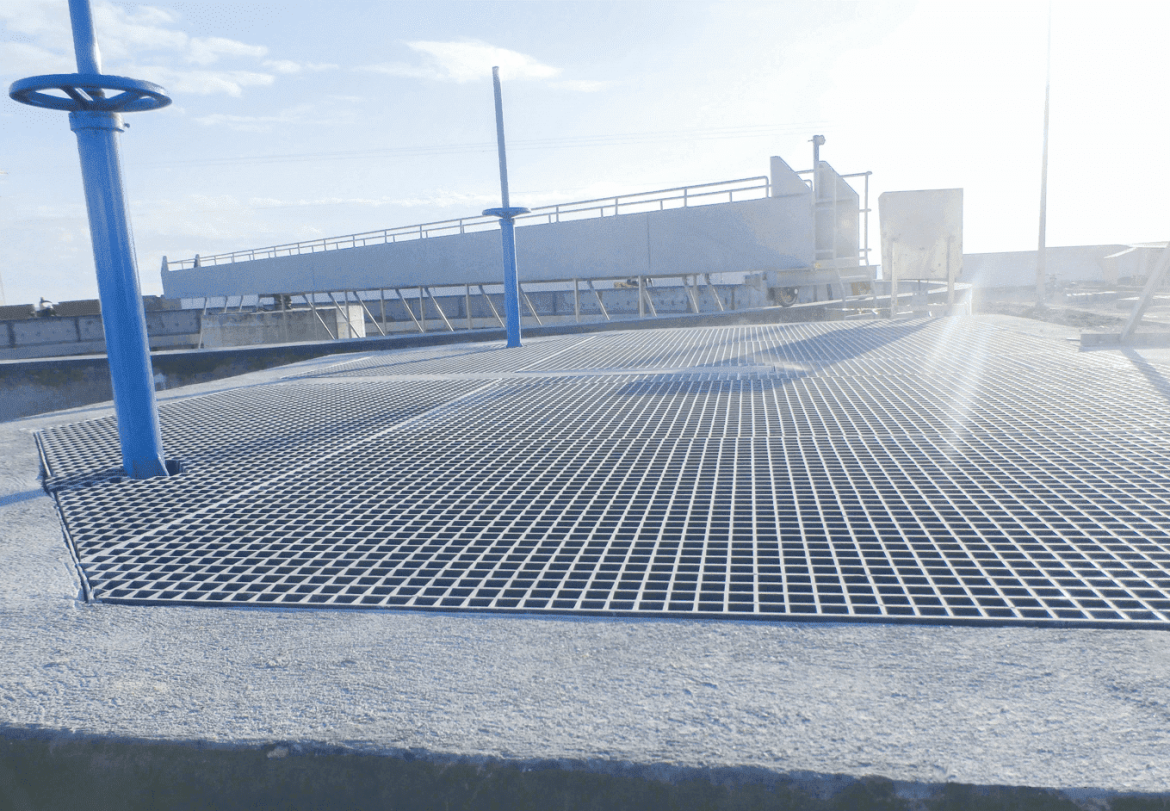

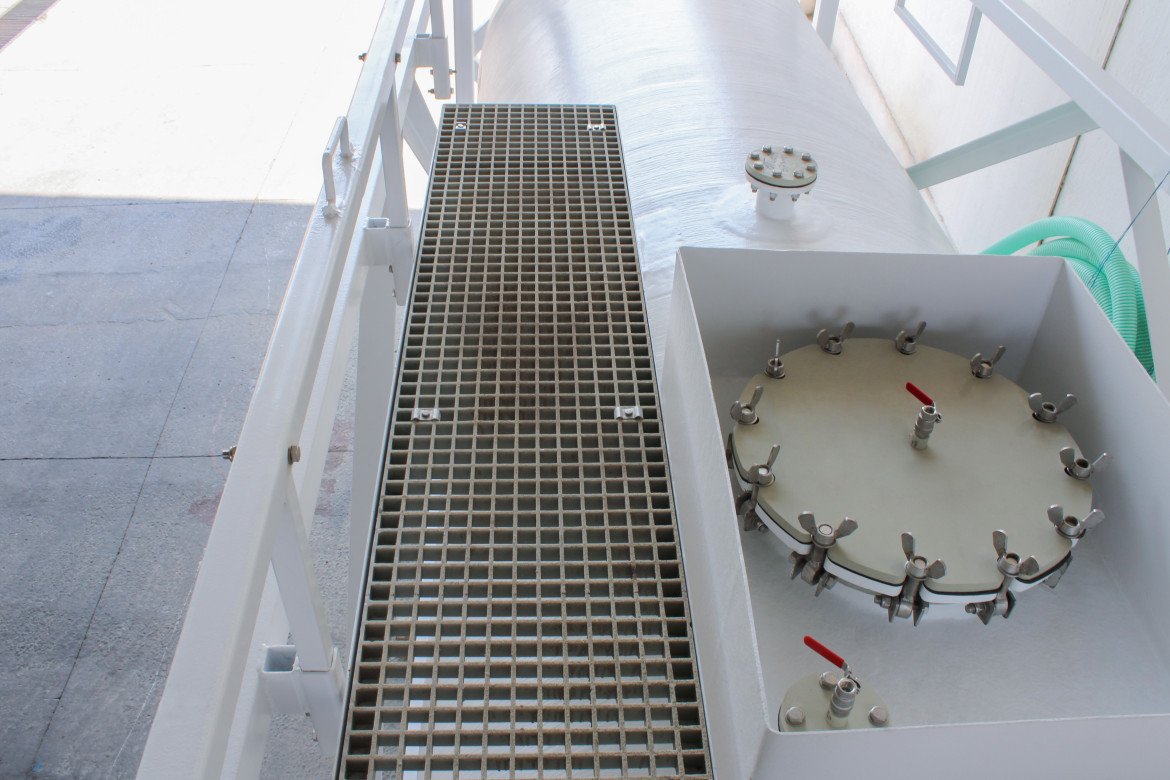

Les caillebotis en PRV sont idéaux pour les environnements agressifs rencontrés dans le traitement des eaux, les industries chimiques, minières et pétrolières. Grâce à leurs propriétés antidérapantes, non conductrices et résistantes à la corrosion, ces caillebotis offrent une solution sûre et économique pour les plateformes et les passerelles, augmentant ainsi la sécurité des travailleurs et la durabilité des installations.

Dans l'industrie du transport, caractérisée par des conditions météorologiques difficiles et des éléments corrosifs, les caillebotis en PRV sont utilisés pour les zones de circulation piétonnière et les marches d'escalier. Ils assurent la sécurité et nécessitent peu d'entretien, même dans des conditions extrêmes, comme les zones de remplissage et de vidange des réservoirs.

Les environnements de production alimentaire et de boissons, souvent corrosifs et humides, bénéficient grandement des caillebotis en PRV. Ces caillebotis, résistants aux solutions acides et possédant des propriétés antidérapantes, nécessitent peu d'entretien et assurent une sécurité accrue dans les zones de production et de nettoyage.

Dans les installations récréatives telles que les parcs aquatiques, zoos, ports de plaisance et aquariums, les caillebotis en PRV offrent une résistance exceptionnelle à la corrosion et garantissent la sécurité. Ils sont idéaux pour les passerelles, les zones d'alimentation, les piscines, les équipements du parc et autres zones nécessitant une protection contre l'humidité et l'usure.

Dans les installations récréatives telles que les parcs aquatiques, zoos, ports de plaisance et aquariums, les caillebotis en PRV offrent une résistance exceptionnelle à la corrosion et garantissent la sécurité. Ils sont idéaux pour les passerelles, les zones d'alimentation, les piscines, les équipements du parc et autres zones nécessitant une protection contre l'humidité et l'usure.

Le PRV (Polyester Renforcé de fibres de Verre), aussi appelé SVR (Stratifié Verre Résine), est un matériau composite alliant résine polyester et fibres de verre. Cette combinaison lui confère une grande résistance mécanique, une excellente durabilité et une remarquable résistance chimique.

Le PRV (Polyester Renforcé de fibres de Verre) est un matériau composite offrant une combinaison exceptionnelle de légèreté, de résistance mécanique et de durabilité. Il se distingue par sa haute résistance à la corrosion, aux produits chimiques et aux conditions environnementales extrêmes, ce qui le rend idéal pour une large gamme d’applications industrielles. De plus, sa flexibilité de conception permet la fabrication de structures sur mesure, optimisant ainsi les performances et la longévité des équipements.

Le PRV (Polyester Renforcé de fibres de Verre) ne peut pas être recyclé de la même manière que les plastiques traditionnels. En raison de sa composition composite – une matrice polymère renforcée par des fibres de verre – le recyclage mécanique classique est difficile. Cependant, il existe des procédés spécialisés permettant de valoriser les matériaux en fin de vie, notamment par la récupération énergétique ou par des techniques de broyage et réutilisation dans des applications secondaires (remplissages, matériaux de construction, etc.). De plus, des recherches sont en cours pour développer des méthodes de recyclage plus durables pour les composites. GCER reste attentif à ces évolutions technologiques afin d’intégrer des solutions respectueuses de l’environnement dans ses processus.

Oui, nous sommes spécialisés dans la conception sur mesure. Nos ingénieurs travaillent collaboration avec nos clients pour développer des solutions adaptées à leurs exigences.

GCER est situé à Ksibet Sousse, en Tunisie, précisément sur la Route de Thrayet. Pour toute demande d’information, vous pouvez nous joindre : Par téléphone : +216 73 238 960 / +216 70 015 590 Par email : commercial@gcertunisie.tn Ou directement via notre formulaire de contact en ligne : https://gcertunisie.com/demande-de-contact

Pour obtenir un devis, veuillez remplir le formulaire de demande de devis sur notre site web ou à contacter directement notre équipe commerciale par email à l'adresse suivante : commercial@gcertunisie.tn. Nous vous répondrons dans les plus brefs délais.

GCER est certifié : ✅ ISO 9001:2015 – Systèmes de management de la qualité ✅ ISO 14001:2015 – Systèmes de management environnemental ✅ ISO 45001:2018 – Systèmes de management de la santé et de la sécurité au travail ✅ MSI (Matériaux, Systèmes, Installations) – Certification technique garantissant la conformité des produits et procédés aux exigences sectorielles spécifiques ✅ Opérateur Économique Agréé (OEA) – Reconnaissance douanière attestant de la fiabilité de l'entreprise dans la chaîne logistique internationale Ces certifications témoignent de l'engagement de GCER envers la qualité, la sécurité, la conformité réglementaire et la satisfaction client, tout en assurant des solutions fiables, durables et certifiées.

Les équipements en PRV (Polyester Renforcé de fibres de Verre) ont une durée de vie comprise entre 30 et 50 ans, selon les conditions d’utilisation et l’entretien. Leur résistance à la corrosion et leur faible besoin de maintenance permettent de garantir une longévité importante. Un entretien régulier contribue à préserver leur performance et à maximiser leur durée de vie.

Oui, nous offrons un service de montage pour tous nos équipements. Notre équipe technique assure un assemblage conforme aux normes, garantissant ainsi une installation optimale et un fonctionnement fiable de vos produits.

Les délais de fabrication et de livraison dépendent du projet. Nous nous engageons à vous fournir des solutions rapides et adaptées aux besoins de nos clients.

Chez GCER, le processus de fabrication se déroule en plusieurs étapes clés : 1. Étude et conception : Nous commençons par étudier les besoins spécifiques de chaque client pour concevoir des solutions adaptées. 2. Fabrication : Les équipements sont fabriqués dans nos ateliers. 3. Contrôle qualité : Nous vérifions la conformité de chaque équipement pendant la fabrication. 4. Tests : Chaque équipement est testé avant d'être livré. 5. Livraison : Les équipements sont livrés sur le site du projet dans les délais prévus. 6. Installation sur site : Nos équipes installent les équipements sur site de manière rapide et efficace.

Chez GCER, nous offrons des solutions complètes pour vos projets industriels, en prenant en charge chaque étape, de la conception à la mise en service. Avec nous, vous bénéficiez d’un seul partenaire qui assure une coordination optimale, le respect des délais et une qualité constante. Nos solutions sont adaptées à vos besoins spécifiques, grâce à notre expertise et à un suivi rigoureux. Contactez-nous dès aujourd’hui pour vos projets industriels.

GCER intervient dans divers secteurs d'activité, notamment : • Eaux et dessalements des eaux • eaux usées • chimie • Agroalimentaire • Énergie • Mines • Pétrole • Environnement • Process industriels

GCER est spécialisée dans : • Les matériaux composites (PRV) • Les thermoplastiques tels que le PEHD, PVC, PPH, PVDF, PVC-C, ECTFE et le PFA • La construction métallique

Un caillebotis est une structure ajourée composée de mailles (souvent carrées ou rectangulaires), utilisée principalement comme revêtement de sol antidérapant dans les zones industrielles, les passerelles, les plateformes ou les zones humides. Il permet l’écoulement des liquides, l’aération et offre une bonne résistance mécanique.

Le caillebotis est conçu pour : • Créer des surfaces de circulation sécurisées. • Permettre l’écoulement d’eau ou de produits chimiques. • Offrir une bonne résistance à la charge et à la corrosion. • Maintenir une surface antidérapante dans les environnements glissants.

Les caillebotis en PRV offrent plusieurs avantages : • Excellente résistance à la corrosion : adaptés aux environnements chimiques, marins ou humides • Légèreté : plus faciles à manipuler et installer que les matériaux métalliques traditionnels • Grande résistance mécanique : supporte des charges élevées tout en conservant sa forme • Surface antidérapante : améliore la sécurité dans les zones de passage, même en milieu humide • Faible entretien : ne rouille pas et ne nécessite pas de traitement régulier • Durée de vie prolongée : très bonne tenue dans le temps même en conditions extrêmes • Isolation électrique : matériau non conducteur, idéal pour les environnements à risque électrique • Résistance aux UV et aux intempéries : adapté à une utilisation en extérieur

Les caillebotis en PRV (Polyester Renforcé de fibres de Verre) représentent une alternative performante à l’acier grâce à leur légèreté, leur résistance à la corrosion et leur durabilité dans les milieux agressifs (chimiques, marins, humides, etc.). Contrairement à l’acier, ils ne rouillent pas, ne nécessitent aucun traitement anticorrosion et demandent très peu d’entretien. Leur surface antidérapante améliore la sécurité des utilisateurs, et leur faible conductivité électrique les rend adaptés aux environnements sensibles. Ils offrent ainsi une solution technique fiable, économique et durable.

Nos caillebotis en PRV (Polyester Renforcé de fibres de Verre) sont fréquemment utilisés en complément d'autres équipements industriels, tels que les plateformes métalliques, pour constituer des solutions intégrées et optimisées. Cette combinaison garantit la sécurité, la stabilité et la durabilité des installations, même dans des environnements industriels particulièrement exigeants.

Les caillebotis en PRV (Polyester Renforcé de fibres de Verre) sont disponibles en plusieurs dimensions standard selon le modèle : • ISO30 (ép. 30 mm, maille 31 x 31 mm) : 1000 x 4000 mm • ISO38 (ép. 38 mm, maille 31 x 31 mm) : 1220 x 3660 mm • ISO38 (ép. 38 mm, maille 13 x 13 mm) : 1000 x 4000 mm • ISO40 (ép. 40 mm, maille 76 x 76 mm) : 1000 x 4000 mm Des dimensions sur mesure peuvent être fabriquées pour répondre aux besoins spécifiques de chaque projet, garantissant une adaptation parfaite à vos installations.

Les formes standard des caillebotis en PRV (Polyester Renforcé de fibres de Verre) sont rectangulaires, mais ils peuvent également être fabriqués sur mesure sous forme carrée, circulaire, triangulaire ou toute autre forme selon les besoins spécifiques du client.

La couleur standard des caillebotis en PRV (Polyester Renforcé de fibres de Verre) est le gris. D'autres couleurs sont disponibles sur demande pour répondre à des besoins esthétiques ou fonctionnels spécifiques (visibilité, code couleur industriel, etc.).

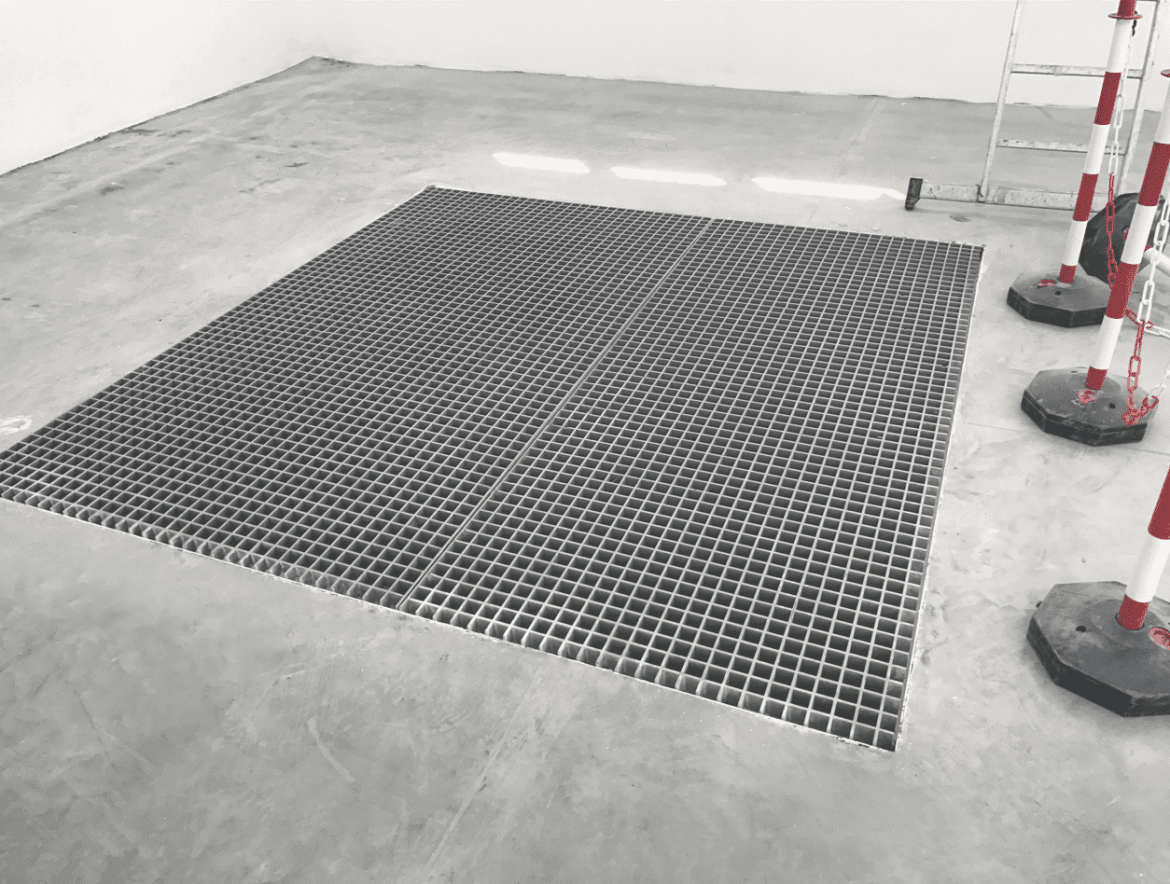

Une trappe est un élément de fermeture (souvent plein ou partiellement ajouré) qui permet l’accès ou la fermeture d’une ouverture, comme une bouche d’égout, une cuve, un réservoir ou un regard. Elle peut être articulée, amovible ou verrouillable, selon l’usage.

La trappe est utilisée pour : • Fermer ou sécuriser une ouverture (regard, chambre technique, cuve…). • Permettre un accès ponctuel pour l’entretien, l’inspection ou le nettoyage. • Assurer l’étanchéité, la sécurité ou la protection contre les intrusions.

Dans certains cas, un caillebotis renforcé peut être utilisé comme couvercle ou trappe ajourée, notamment lorsque la ventilation ou l’écoulement est nécessaire. Cependant, pour des fonctions de fermeture étanche ou sécurisée, une trappe spécifique est recommandée.

Bien que souvent présents dans les mêmes environnements, les caillebotis et les trappes ont des usages et caractéristiques bien distincts : • Fonction principale : - Le caillebotis est une surface de passage ajourée, conçue pour permettre le passage de personnes ou de fluides. - La trappe sert principalement à fermer ou donner accès à une ouverture. • Structure : - Le caillebotis est généralement constitué d’un grillage ajouré. - La trappe est un élément plein ou semi-ajouré, selon les besoins d’étanchéité ou de sécurité. • Installation : - Le caillebotis est fixé au sol, et peut être installé en position surélevée ou suspendue. - La trappe est posée sur une ouverture et est souvent mobile (amovible ou articulée). • Accès : - Le caillebotis n’est pas conçu pour être retiré facilement, car il fait partie intégrante de la structure de passage. - La trappe est prévue pour être ouverte ou retirée facilement afin de permettre un accès direct. • Exemple d’usage : - Le caillebotis est utilisé pour les passerelles, les planchers techniques ou les zones de circulation. - La trappe est utilisée pour les regards, les trappes de visite ou les accès aux cuves.

Les dimensions standard des trappes en PRV (Polyester Renforcé de fibres de Verre) varient selon le modèle : • P38 – Épaisseur 41 mm : 1220 x 3660 mm • P30 – Épaisseur 33 mm : 1000 x 4000 mm • P40 – Épaisseur 41 mm : 1000 x 4000 mm Des dimensions sur mesure peuvent être fabriquées pour s’adapter aux exigences spécifiques des clients.