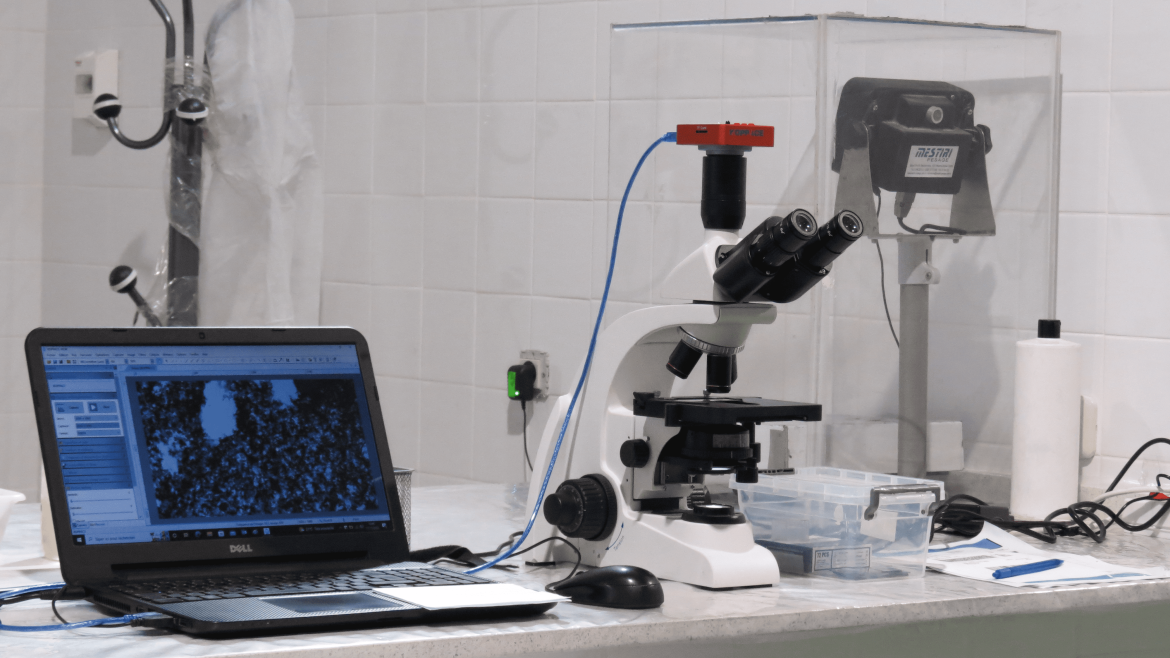

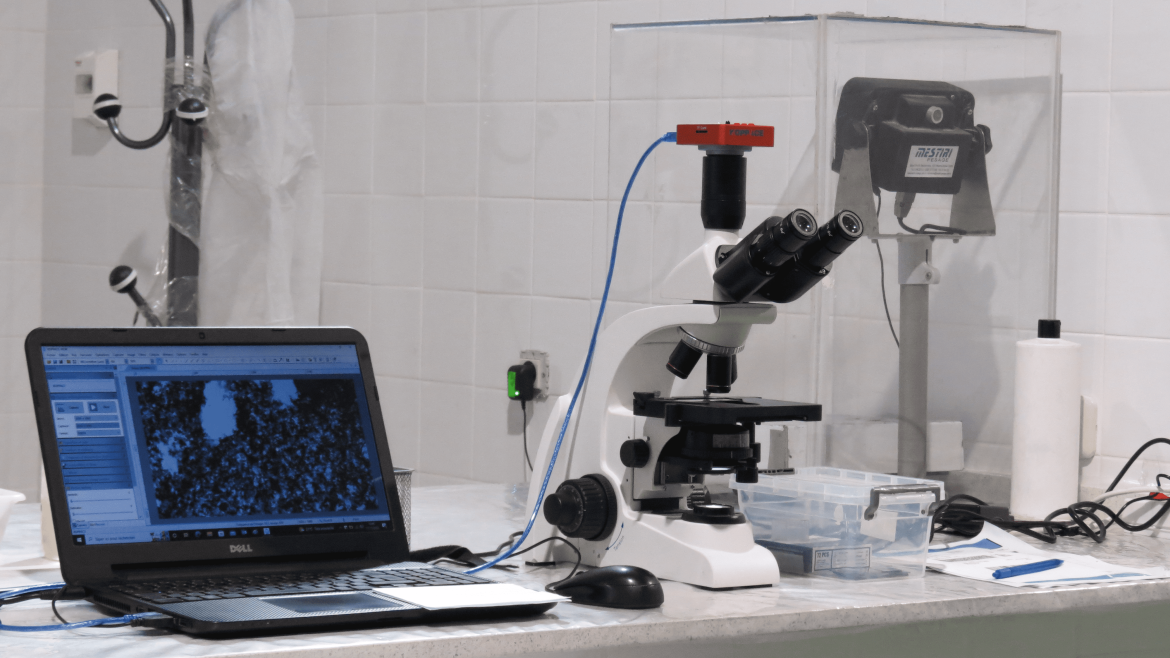

GCER dispose d’un laboratoire qui réalise une diversité d’essais et de tests approfondis afin de s'assurer de la qualité des matières premières, des propriétés mécaniques, des équipements (réservoirs et appareils chaudronnés, etc...), des tuyaux et des raccords ainsi que de la fiabilité à long terme des produits.

Ces tests peuvent être classés selon quatre grandes catégories :

Depuis sa création GCER a misé sur son département de la recherche et développement (R&D) englobent les activités innovantes et systématiques en vue d’accroître la somme de ces connaissances et de concevoir de nouvelles applications à partir des connaissances disponibles.

Parmi de ces activités de R&D, la réalisation de plusieurs tests et essais sur des différents prototypes afin de vérifier empiriquement les hypothèses de recherche, et valider incertitudes scientifiques et techniques, que le produit aura dans son état de production finale.

GCER carries out incoming inspection of the raw materials used in the production of its equipment (tanks, vessels, boilermaking equipment, etc.) pipes and fittings to ensure that they comply with the required specifications.

Les matières premières utilisées dans la production des tuyaux et des raccords sont :

Il est obligatoire de réaliser la vérification de la conformité de la réception par rapport à la commande, l'identité du produit, le numéro de lot et la vérification comparative du bulletin d'analyse correspondant au lot livré avec les spécifications du produit et les résultats types obtenus sur les fiches techniques et livraisons précédentes.

La traçabilité des matières premières par le biais du processus de production est indispensable. Tous les dossiers spécifiques à la réception de chaque matière première (bon de livraison, fiche technique, certificat d’analyse, fiche de données de sécurité) seront conservés et bien enregistrés avant leur entrée dans le processus de production.

Les détails des essais spécifiques appliqués sur matières premières essentielles sont donnés ci-dessous :

Résine :

| Tests | Normes |

| Détermination de la viscosité | Détermination de la viscosité ASTM D 2196:05 Méthode A / ISO 2555 |

| Détermination de la réactivité et mesure du temps de gel | ASTM D 3056:05 / ISO 2535 |

| Détermination de la teneur en matière solide | ASTM D 1644 |

Les fibres de verre :

| Tests | Normes |

|

Détermination du nombre de TEX et du poids par unité de surface (poids surfacique). Détermination de la masse surfacique par essai de mouillabilité. |

ISO 1889:97 ISO 3374:00 ISO 9073-1:89 |

| Détermination de l'humidité | ISO 3344:97 |

| Détermination de la teneur en liant | ISO 1887:95 |

Note :

Les catalyseurs et les accélérateurs sont soumis à une inspection visuelle en contrôlant la limpidité du produit et l'absence de grains ou de cristaux et à un test de réactivité. Tout nouveau lot de catalyseur ou d’accélérateur doit être testé et comparé au lot précédent, dans la même résine.

Les Joints en EPDM, NBR ou en NEOPRENE, etc... Sont contrôlés d’une manière visuelle, poids, dureté et dimensionnement. Tous les joints doivent être exempts de défauts ou d'irrégularités qui pourraient avoir une incidence sur leur fonction.

L’équipe du laboratoire effectue divers essais qui servent à la caractérisation mécaniques des matériaux utilisés au sein de GCER.

|

Essais |

Description |

Normes |

|

Traction standard |

Détermination du module d’élasticité en MPa Détermination de la contrainte à la rupture en MPa Détermination de l’allongement maximal en % |

ISO 527& ASTM 638 |

|

Flexion 3 points |

Détermination de la flèche à la rupture en mm Détermination du module d’élasticité en MPa Détermination de la résistance à la flexion en MPa |

ASTM D790, EN ISO 14125 |

|

Cisaillement interlaminaire à la traction |

Détermination de la contrainte apparente de cisaillement en MPa |

EN 13121-3, BS 4994 |

|

Cisaillement interlaminaire à la flexion |

Détermination de la contrainte apparente de cisaillement en MPa |

EN 14130 |

|

Détermination de la résistance en Traction circonférentielle initiale apparente. Traction circonférentielle. |

Détermination du module d’élasticité en MPa Détermination de la contrainte à la rupture en MPa Détermination de l’allongement maximal en % |

EN 1394, ASTM D 2290 |

|

Détermination de la résistance Traction longitudinale initiale apparente. Traction longitudinale. |

Détermination du module d’élasticité en MPa Détermination de la contrainte à la rupture en MPa Détermination de l’allongement maximal en % |

ASTM D 2105 ISO 8513 EN 1393 |

|

Résistance au pelage de l’adhésion entre couches de stratifiés |

Détermination de la Résistance maximale au pelage en N/mm |

EN 13121-3 & BS 4994 |

|

Essai de rigidité annulaire spécifique initiale et de la résistance à la déflexion annulaire initiale |

Détermination de la rigidité annulaire spécifique initiale (SO) en N/m² Détermination de la résistance à la rigidité annulaire relative spécifique avant fissuration interne Détermination de la résistance à la rigidité annulaire relative spécifique avant rupture structurelle Détermination du facteur de la rigidité (SF) en Pa.

|

EN 1228, EN 1226, ASTM D 2412 ISO 7685 |

|

Teneur en verre |

Détermination de la teneur en charges et en fibres de verre du matériau en % |

EN ISO 1172, NFT 57-518, ASTM D 2584 |

|

Dureté barcol |

Détermination de la dureté HB |

NF EN 59, ASTM D 2583 |

Le contrôle de processus de fabrication permet le maintien de la stabilité de la production.

L’équipe de contrôle de qualité vous garantit la fiabilité des processus de fabrication. Elle est également un support technique indispensable pour valider les nouvelles procédures et/ou méthodes de fabrication.

Les activités de contrôle du processus de fabrication sont réalisées par le service de contrôle de qualité et comprennent :

GCER s’engage à mettre en place une L.O.F.C. (Liste des Opérations de Fabrication et de Contrôles). Celle-ci permettra le suivi et la gestion de toutes les phases de contrôles propres aux affaires depuis l’approvisionnement jusqu’à la livraison du matériel.

Ces différents contrôles, nous permettrons de remettre en fin d’affaire un dossier constructeur comprenant :

Par ailleurs, il est important de souligner que grâce à notre laboratoire, nous réalisons par nos propres moyens les essais à l’ovalisation, pliage, traction et pression, etc…

Homologations :

Toutes nos Qualifications de Mode Opératoires et de Stratification (QMOS) ainsi que nos stratifieurs et soudeurs MTP sont qualifiés selon les normes et codes suivants :

Homologuées par un bureau de contrôle reconnu (APAVE).