La filtration membranaire est une technique de filtration avancée qui se distingue par sa capacité à séparer l'eau des substances solubles, telles que les huiles, les substances organiques, les solides en suspension et les métaux (particulaires ou ioniques) grâce à l'utilisation de membranes semi-perméables. Cette technologie repose sur divers procédés membranaires, chacun adapté à des besoins spécifiques en matière de séparation et de purification.

La filtration membranaire repose sur le passage de l'eau à travers une membrane, un matériau semi-perméable qui permet le passage de certaines substances tout en bloquant d'autres. Les membranes utilisées dans ces procédés varient en taille de pores, allant de quelques centaines de nanomètres à plusieurs millimètres, ce qui permet de distinguer quatre types principaux de procédés membranaires :

La microfiltration est une technique qui utilise des membranes avec des pores de taille comprise entre 104 - 102 nanomètre (nm). Elle est principalement utilisée pour éliminer les particules en suspension, les algues, et les bactéries de l'eau. Ce procédé est couramment employé dans le traitement des eaux usées.

L'ultrafiltration utilise des membranes dont la taille varie entre 1 et 100 nanomètres. Ce procédé est efficace pour séparer les protéines, les virus, et les particules colloïdales de l'eau. L'UF est souvent utilisée dans le traitement des eaux usées.

La nanofiltration utilise des membranes dont la taille varie entre 100 et 10-0.5 nanomètre. Ce procédé intermédiaire entre UF et RO, permettant de séparer les ions multivalents et les petites molécules organiques. La NF est couramment utilisée pour la production d'eau potable.

Le Reverse Osmoses est la technique de filtration la plus efficace. Elle est capable d'éliminer presque tous les contaminants, y compris les sels dissous et les molécules organiques. L'osmose inverse est principalement utilisée pour le dessalement de l'eau de mer et la production d'eau minérale de haute pureté.

Les portes membranes sont utilisées dans une large gamme d'applications :

La filtration membranaire est essentielle dans le dessalement, où l’RO est utilisée pour éliminer les sels et autres contaminants de l'eau de mer, produisant ainsi de l'eau douce potable.

Les procédés MF et UF sont couramment employés pour traiter les eaux usées, en éliminant les particules solides et les micro-organismes.

La NF et l'RO sont utilisées pour purifier l'eau destinée à la consommation humaine, garantissant une qualité élevée et une sécurité sanitaire optimale.

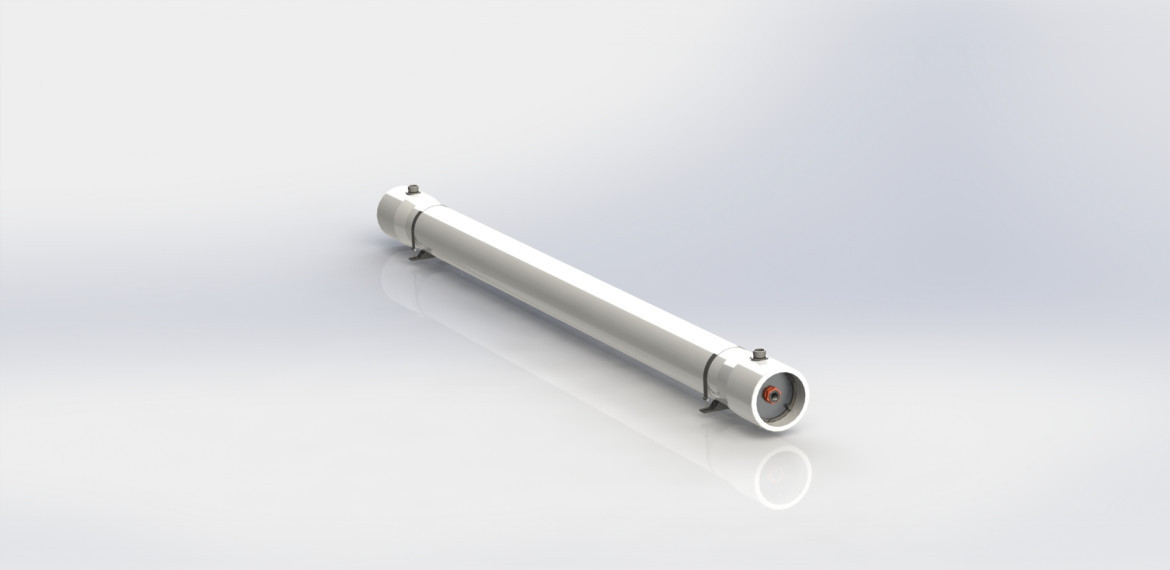

Les portes membranes sont conçues pour répondre aux normes internationales les plus strictes (ASME, DIN, etc.).

La conception est axée sur la performance, la durabilité et la facilité d'utilisation :

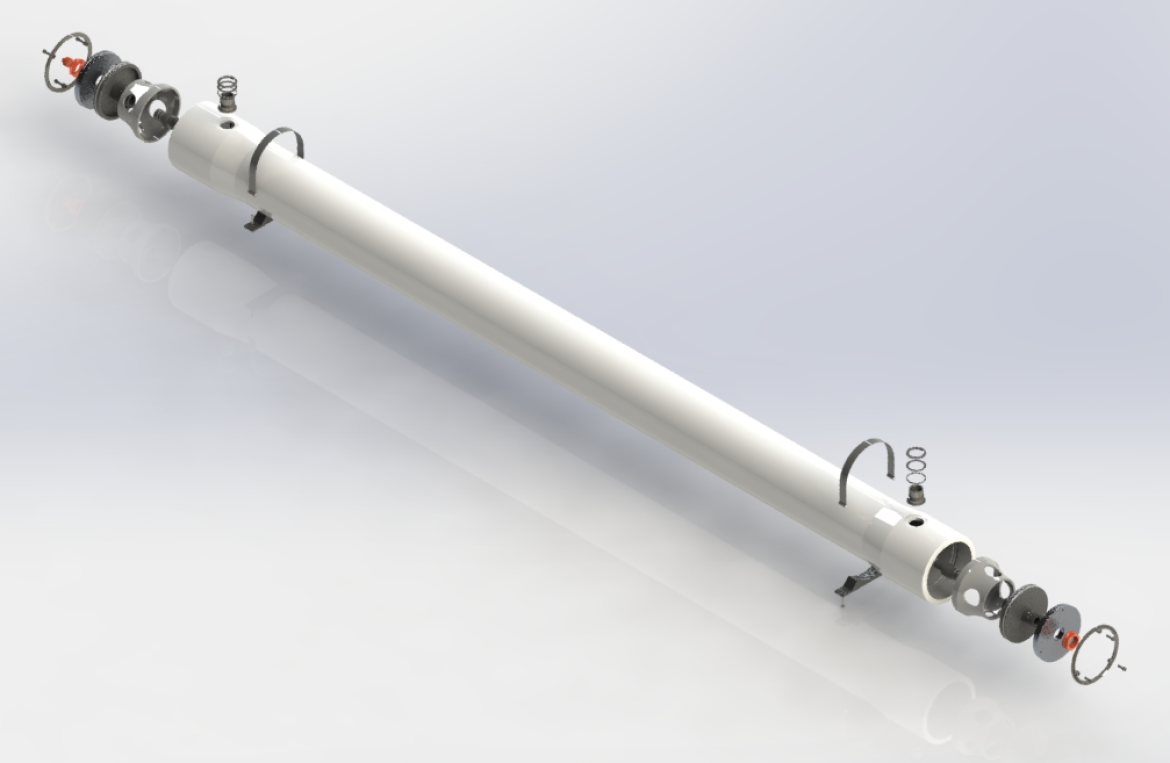

Les viroles des portes membranes sont fabriquées à partir d'une combinaison de deux types de tissus, offrant une résistance optimale à la pression et une épaisseur adaptée aux exigences spécifiques.

Les portes membranes peuvent supporter des pressions variant de 150 PSIG à 450 PSIG, assurant une adaptabilité à différentes applications industrielles.

Elles sont disponibles en configurations à orifice latéral ou à orifice d'extrémité, permettant une flexibilité en fonction des besoins d'installation.

Les portes membranes sont conçues pour accueillir des éléments de membrane standard de 8 pouces et 4 pouces, offrant une compatibilité avec les équipements courants.

Les surfaces extérieures des portes membranes sont recouvertes d'une peinture polyuréthane brillante, assurant une résistance accrue aux UV et une esthétique soignée.

Avant expédition, chaque porte membrane est passe par un processus rigoureux de contrôle de qualité :

Les portes membranes sont testées à une pression de 1,1 fois la pression de service, maintenue pendant 10 minutes, pour garantir leur intégrité et leur sécurité sous les conditions opérationnelles prévues.

Notre procédé de fabrication de la virole permet d’obtenir une finition miroir sur les membranes, facilitant le chargement et le déchargement tout en optimisant la performance et la durabilité du système.

Conçues pour un fonctionnement continu à long terme dans des applications critiques et exigeantes, les portes membranes assurent une performance optimale et une grande durabilité dans des environnements de haute exigence.

Chaque virole sous pression de GCER est soigneusement inspectée et testée pour détecter les défauts et garantir sa résistance.

Un hydro-test final est réalisé pour vérifier l'absence de fuites et assurer la conformité aux normes de sécurité avant l'expédition.

La pression de fonctionnement peut varier entre 150 PSIG et 450 PSIG.

Les portes membranes peuvent contenir n'importe quel type de membrane standard (8« et 4 »).

| BOÎTIER 4" | ||||

|

Modèle Spécification |

FIN PORE | |||

| 40 EP150 | 40 EP250 | 40 EP350 | 40 EP450 | |

| Pression de Calcul | 150 PSIG | 250 PSIG | 350 PSIG | 450 PSIG |

| Nombre des Éléments | 1 à 8 | |||

| BOÎTIER 8" | ||||

|

Modèle Spécification |

PORE LATÉRAL | |||

| 80 SP150 | 80 SP300 | 80 EP450 | 80 EP600 | |

| Pression de Calcul | 150 PSIG / 10 BAR | 300 PSIG / 20 BAR | 450 PSIG / 31 BAR | 600 PSIG / 41 BAR |

| Nombre des Éléments | 1 à 8 | |||

Pour assurer une installation et un fonctionnement optimaux, nous proposons des accessoires de haute qualité, chacun sélectionné pour sa performance et sa durabilité. Ces composants sont essentiels pour compléter et renforcer les systèmes, garantissant ainsi une fiabilité accrue et une maintenance simplifiée.

Une porte membrane est un dispositif essentiel dans les systèmes de filtration membranaire, utilisé pour protéger, maintenir et optimiser le fonctionnement des membranes de filtration. Cette technologie avancée permet de séparer efficacement les substances indésirables dans les liquides, telles que les huiles, les solides en suspension, les matières organiques et les métaux, grâce à des membranes semi-perméables. Dans ces systèmes de filtration, la porte membrane joue un rôle crucial en assurant une circulation fluide et contrôlée du liquide, tout en maintenant une pression interne stable. Elle permet également de prévenir les contaminations externes, garantissant ainsi l'intégrité des membranes et l'efficacité du processus de filtration.

Les portes membranes sont utilisées dans de nombreux secteurs industriels, notamment : • Traitement des eaux usées et potables : utilisées dans les stations d'épuration et de dessalement pour garantir l'étanchéité et la durabilité face aux environnements corrosifs. • Industrie chimique : pour assurer une barrière efficace contre les produits chimiques agressifs et prévenir les fuites. • Industrie pharmaceutique : pour maintenir des environnements stériles et contrôler les flux de fluides en toute sécurité. • Agroalimentaire : pour garantir l’hygiène, la sécurité des produits et la facilité de nettoyage. • Énergie et environnement : utilisées dans les installations industrielles et les systèmes de dépollution nécessitant une forte résistance mécanique et chimique. • Industrie pétrochimique : pour des applications exigeantes en matière de pression, température et résistance aux substances corrosives.

La porte membrane est utilisée car elle apporte plusieurs avantages importants dans un système de filtration : • Protection des membranes : Elle protège les membranes de filtration contre les contaminants externes, prolongeant leur durée de vie et garantissant leur performance. • Contrôle de la pression : Elle régule la pression au sein du système de filtration, ce qui est essentiel pour un fonctionnement optimal des membranes. • Séparation efficace : La porte membrane assure une séparation de haute précision des substances indésirables, permettant d'atteindre des niveaux élevés de purification des liquides. • Fiabilité et sécurité : Les portes membranes sont conçues pour résister à des pressions élevées et à des environnements exigeants, offrant ainsi une solution robuste et durable.

L'entretien d'une porte membrane est relativement simple, mais il est essentiel pour assurer sa longévité et ses performances : • Inspection régulière : Vérifiez fréquemment l'état de la membrane et des joints pour détecter toute fissure ou usure. • Nettoyage des composants : Effectuez un nettoyage approprié des surfaces internes pour éviter l'accumulation de contaminants qui pourraient nuire à la filtration. • Remplacement de la membrane : La membrane doit être remplacée lorsque des signes d'usure sont visibles ou si elle ne garantit plus une étanchéité parfaite. • Vérification des systèmes de contrôle de pression : Assurez-vous que le mécanisme de régulation de la pression fonctionne correctement pour éviter des variations dangereuses.